随着科学技术的不断进步,计算机的广泛应用和设计方法的不断更新,SolidWorks是一套应用在Windows系统下的3D实体模型构建软件,它的三维设计功能强大,界面友好,能让使用者以简单的操作方式进行高效的产品设计2。其提供的基于特征选型的参数化造型功能,更是为开发者提供了良好的开发环境。在抛送式棉秸秆粉碎还田机的设计中也可以采用现代设计方法,从而实现快速、高效的设计与改进,计算机仿真已成为现在重要的科研手段,不仅在可行性论证、工程设计和寻求最佳方案等方面发挥着重要作用,而且可以缩短产品的开发周期,提高工作效率。

1整机机构仿真分析

虚拟样机(Virtual Machine)技术指在制造第一台物理样机之前,以机械系统运动学、多体动力学、有限元分析和控制理论为核心,将产品各零件的设计和分析集成在一起,建立机械系统的数学模型,从而为产品的设计、研究、优化提供基于计算机虚拟现实的研究平台。因此虚拟样机亦被称为数学化功能样机。

进行产品三维设计的同时,运用分析仿真软件(CAE)对产品工作性能进行模拟仿真,发现设计缺陷,根据分析仿真结果,运用三维设计软件对产品设计结构进行修改。重复上述仿真,找错、修改的过程,不断对产品社会计结构进行优化,直至达到一定的设计要求。

1.1主要部件模型的建立

在对机具进行运动仿真之前,先进行其零件主模型的建立及整机虚拟装配。利用机具的结构尺寸建立其主模型。秸秆粉碎还田及回收机采用由框架到零部件的装配形式。整机的零件较多,为了使装配紧凑,在组装前,将某些相对固定配合在一起的零件先组装成部件。在秸秆粉碎还田及回收机装配过程中,有机架部件、动刀辊部件、悬挂架部件、限深轮部件、回收送料斗部件、轴承、皮带轮等小零件。

1.2动态干涉检查

运动仿真的一个重要的内容就是进行零件之间的干涉检查,对整体结构及尺寸进行检查与验证,使设计趋于合理。图1为了分析秸秆粉碎还田及回收机主要工作部件动刀辊上甩刀运动轨迹及其与相关部件间的相对位置关系,通过SolidWorks软件,对甩刀运动进行跟踪分析,以便对甩刀在实际工作状态中的运动轨迹进行分析研究。以动刀辊上甩刀为研究对象,对其在工作中的运动状况进行跟踪,显示不同时刻甩刀运动位置的变化。通过分析甩刀在运动过程中的角加速度及角速度的运动曲线,就可以判断出甩刀与粉碎室间及定刀是否发生了干涉,如果发生干涉可以迅速的查明甩刀和什么机构干涉,并做一调整。图2

2动刀辊的运动仿真分析

2.1动刀辊的设置

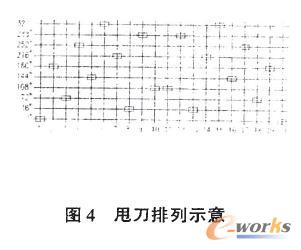

为了研究动刀辊的动平衡问题,设置了一种动刀辊,对其进行运动仿真。由动刀辊的结构可知,由于机具动刀辊两端轴承与机架相连,刀座固接在动刀辊上,可将其视为一体定义为一个构件。甩刀通过销轴与刀座相连,并通过连接销同刀轴一起转动,故每一组甩刀、铰链及其上连接螺栓可视为一个构件。图3、图4

分页 2.2设置仿真参数

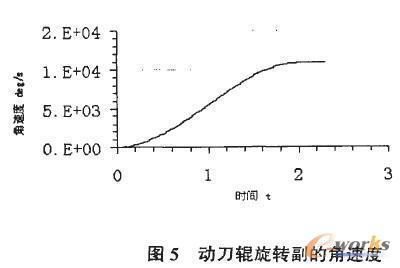

①创建运动副:运动副用来定义两构件间的连接方式。由于机具动刀辊两端轴承与机架相连,刀座固接在动刀辊上,可将其视为一体,且为固定件。该构件通过两端轴承作匀速转动,因而,在刀轴两端分别设置两个固定的转动副,甩刀与销子约束为同轴,有一个转动副,并在其中一个转动副的Motion Driver中填入相应的运动规律。该机构为加速一匀速转动。采用0~2S为步进函数,从0加速到10 800 deg/s,2 S以后为衡速10 800 deg/s。图5

②定义3D碰撞:甩刀与销子约束为同轴,有一个转动副,在COSMOSMotion界面,定义3D碰撞,选择动刀辊为容器,将其余甩刀设为可与第一个容器中的动刀辊碰撞的零件。

③阻尼设置:对甩刀与销子添加旋转阻尼,可以在运动过程中逐步消耗能量,逐步降低运动的响应,对甩刀与销轴的相对运动起反力。选择第一个部件为甩刀,第二个部件为销轴,选择位置为甩刀与销轴的接触圆弧线,选择方向为甩刀的侧面。通常阻尼系数是刚度的0.1%~1%。现取50N-mm(see/deg)。

④重力设置:在参数预设置中,默认长度单位为°,时间单位为s,力的单位为N,重力加速度为-9 810mm/s2,方向沿z轴的负方向。

2.3动刀辊动平衡的校核

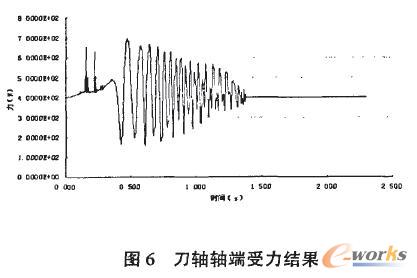

动刀辊两端轴承受力结果为,到达1.6 S左右时动刀辊运动平衡,轴端所受力为自身的重力。当动刀辊转动时,基本上满足动平衡的要求。图6

3甩刀的有限元分析

甩刀是棉秆粉碎机具的关键部件。由于刀辊做高速转动n=1 800 r/min,并在旋转过程中切割棉秆,所以甩刀切割作物时受到很大的冲击载荷。在工作条件下,甩刀的强度、抗冲击性、疲劳强度以及可靠性方面都有一定的要求。因此,对甩刀进行有限元分析,分析其在工作状态下应力分布的状况,是甩刀设计过程不可少的环节之一。

3.1甩刀的有限元计算结果

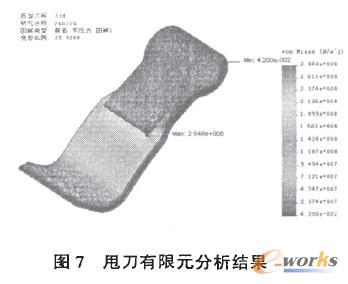

已知粉碎单株棉秆时所需剪切力的大小为6.5~19.9 MPa,可以将其做为参考。为增大安全性并选取其上限19.9 MPa为甩刀切割单株棉秆所受的力。对甩刀施加约束并在刀刃上施加F=19.9×πr*r=000 N的载荷(式中r为棉秆半径),随后进行求解运算。图7

在不同工况下,甩刀的应力分布及所受的最大应力。由此,可得当甩刀同时切割两组棉秆时的甩刀所受应力最大,固选择该种状况下甩刀所受得最大应力进行甩刀的强度校核。图7

由图7可知该状况下甩刀所受最大应力为:σmax=2.848*100000000n/m2

3.2甩刀的应力分析结果

①强度校核检验条件:[σ]> σmax;[σ]材料的许用应力,N/m2;σmax实际计算出的最大应力,N/m2

②计算结果

由上述应力计算结果可知,当同时切割两组棉杆时,甩刀上所受应力最大。为安全起见以该情况下甩刀所受应力为甩刀应力校核的数据,校核过程及结果如下:

根据实际计算的应力结果:σmax =2.848*100000000 N/m2

甩刀许用应力为:[σ]=3.68*100000000N/m2,σmax。<[σ]

可见该机甩刀所受的最大应力远小于材料的许用应力,因此此甩刀有足够的稳定性和强度。

4结论

利用SolidWorks软件对机具进行了运动仿真,对其结构、尺寸进行检验与修改。运用SolidWorks中运动学及动力学处理方法,针对机具的机构动平衡,进行了相关分析与校核,以便为机具的设计提供一定的分析方法及验证手段。

①通过对机具的整机装配及仿真运动,对整体结构及尺寸进行检查与验证,使设计趋于合理。

②以Solidwo&s分析软件为手段,在理沦分析的基础上,通过运动学模拟及仿真,对甩刀排列不同的动刀辊进行动平衡测试,测试结果与理论分析基本符合,这有助于为机具的设计与分析提供新的方法。

③对甩刀进行有限元分析,根据实际运动状态对甩刀进行有限元分析,经验证甩刀满足秸秆粉碎使用要求。

此次运动仿真和有限元分析当中,没有考虑到实际工况中的风阻及物料的对动刀辊的阻力,还有其它因素引起的变形、内应力和强度以及材料的内部缺陷等,所以计算的结果会有一定偏差,因此以上的分析结果和建议仅仅为实际设计和制造提供辅助手段。

|